Czy można ciąć diamenty laserowo?

Tak, lasery mogą ciąć diamenty, a technika ta zyskuje coraz większą popularność w branży diamentowej z kilku powodów. Cięcie laserowe oferuje precyzję, wydajność i możliwość wykonywania skomplikowanych cięć, trudnych lub niemożliwych do osiągnięcia tradycyjnymi metodami cięcia mechanicznego.

Na czym polega tradycyjna metoda cięcia diamentów?

Wyzwanie w cięciu i piłowaniu diamentowym

Diament, ze względu na swoją twardość, kruchość i stabilność chemiczną, stwarza poważne wyzwania dla procesów cięcia. Tradycyjne metody, takie jak cięcie chemiczne i polerowanie fizyczne, często wiążą się z wysokimi kosztami pracy i wysokim wskaźnikiem błędów, a także z problemami takimi jak pęknięcia, odpryski i zużycie narzędzi. Biorąc pod uwagę potrzebę dokładności cięcia rzędu mikronów, metody te są niewystarczające.

Technologia cięcia laserowego staje się lepszą alternatywą, oferując szybkie i wysokiej jakości cięcie twardych i kruchych materiałów, takich jak diament. Technika ta minimalizuje wpływ temperatury, zmniejszając ryzyko uszkodzeń, defektów, takich jak pęknięcia i wykruszenia, a także poprawia wydajność obróbki. W porównaniu z metodami ręcznymi charakteryzuje się większą prędkością, niższymi kosztami sprzętu i mniejszą liczbą błędów. Kluczowym rozwiązaniem laserowym w cięciu diamentowym jestLaser Nd:YAG (granat itrowo-glinowy domieszkowany neodymem) DPSS (diodowo-pompowany półprzewodnikowo), która emituje zielone światło o długości fali 532 nm, zwiększając precyzję i jakość cięcia.

4 główne zalety cięcia laserowego diamentem

01

Niezrównana precyzja

Cięcie laserowe pozwala na wykonywanie niezwykle precyzyjnych i misternych cięć, co pozwala na tworzenie skomplikowanych projektów z dużą dokładnością i minimalną ilością odpadów.

02

Wydajność i szybkość

Proces jest szybszy i bardziej wydajny, co znacznie skraca czas produkcji i zwiększa wydajność producentów diamentów.

03

Wszechstronność w projektowaniu

Lasery zapewniają elastyczność produkcji szerokiej gamy kształtów i wzorów, umożliwiając wykonywanie skomplikowanych i delikatnych cięć, których nie da się osiągnąć metodami tradycyjnymi.

04

Zwiększone bezpieczeństwo i jakość

Cięcie laserowe zmniejsza ryzyko uszkodzenia diamentów i ryzyko odniesienia obrażeń przez operatora, zapewniając wysoką jakość cięcia i bezpieczniejsze warunki pracy.

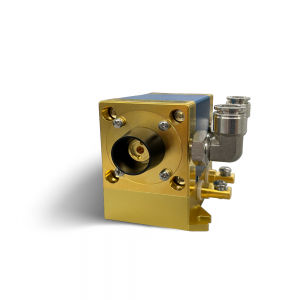

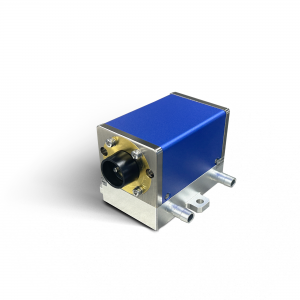

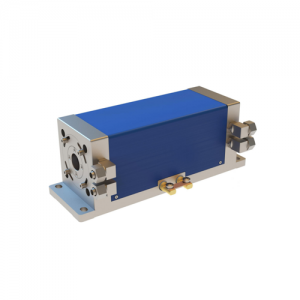

Zastosowanie lasera DPSS Nd:YAG w cięciu diamentowym

Laser Nd:YAG (neodymowo-ytrowo-glinowy z domieszką granatu) DPSS (diodowo-pompowany półprzewodnikowy) wytwarzający zielone światło o podwojonej częstotliwości i długości fali 532 nm. Działa on w oparciu o zaawansowany proces obejmujący kilka kluczowych komponentów i zasad fizycznych.

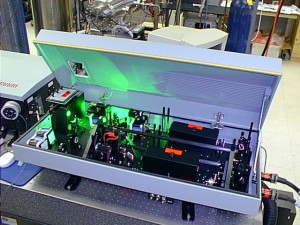

- * Ten obraz został stworzony przezKkmurrayi jest licencjonowany na podstawie licencji GNU Free Documentation License. Ten plik jest licencjonowany na podstawie licencjiCreative Commons Uznanie autorstwa 3.0 Unportedlicencja.

- Laser Nd:YAG z otwartą pokrywą, pokazujący podwojoną częstotliwość światła zielonego o długości fali 532 nm

Zasada działania lasera DPSS

1. Pompowanie diodowe:

Proces rozpoczyna się od diody laserowej, która emituje światło podczerwone. Światło to służy do „pompowania” kryształu Nd:YAG, co oznacza, że pobudza jony neodymu osadzone w strukturze krystalicznej granatu itrowo-glinowego. Dioda laserowa jest dostrojona do długości fali odpowiadającej widmu absorpcji jonów Nd, co zapewnia efektywny transfer energii.

2. Kryształ Nd:YAG:

Kryształ Nd:YAG jest aktywnym ośrodkiem wzmocnienia. Gdy jony neodymu są pobudzane przez światło pompujące, absorbują energię i przechodzą do wyższego stanu energetycznego. Po krótkim czasie jony te powracają do niższego stanu energetycznego, uwalniając zgromadzoną energię w postaci fotonów. Proces ten nazywa się emisją spontaniczną.

[Czytaj więcej:Dlaczego w laserze DPSS stosujemy kryształ Nd-YAG jako ośrodek wzmocnienia?? ]

3. Inwersja populacji i emisja wymuszona:

Aby doszło do działania lasera, konieczne jest osiągnięcie inwersji obsadzeń, w której więcej jonów znajduje się w stanie wzbudzonym niż w stanie o niższej energii. Fotony odbijając się tam i z powrotem między zwierciadłami wnęki lasera, stymulują wzbudzone jony Nd do uwalniania większej liczby fotonów o tej samej fazie, kierunku i długości fali. Proces ten nazywa się emisją wymuszoną i wzmacnia natężenie światła w krysztale.

4. Komora laserowa:

Komora laserowa zazwyczaj składa się z dwóch luster na obu końcach kryształu Nd:YAG. Jedno lustro jest silnie odblaskowe, a drugie częściowo, co pozwala na ucieczkę części światła w postaci wiązki laserowej. Komora rezonuje ze światłem, wzmacniając je poprzez powtarzające się cykle emisji wymuszonej.

5. Podwojenie częstotliwości (generacja drugiej harmonicznej):

Aby przekształcić światło o częstotliwości podstawowej (zwykle 1064 nm emitowane przez laser Nd:YAG) w światło zielone (532 nm), na drodze lasera umieszczany jest kryształ podwajający częstotliwość (taki jak KTP – fosforan potasu i tytanu). Kryształ ten charakteryzuje się nieliniową właściwością optyczną, która pozwala mu na połączenie dwóch fotonów pierwotnego światła podczerwonego w jeden foton o dwukrotnie większej energii, a zatem o połowie długości fali światła początkowego. Proces ten znany jest jako generacja drugiej harmonicznej (SHG).

6. Wyjście zielonego światła:

W wyniku podwojenia częstotliwości emitowane jest jasnozielone światło o długości fali 532 nm. To zielone światło może być następnie wykorzystywane w różnych zastosowaniach, w tym we wskaźnikach laserowych, pokazach laserowych, do wzbudzania fluorescencji w mikroskopii oraz w procedurach medycznych.

Cały ten proces jest wysoce wydajny i pozwala na wytwarzanie spójnego zielonego światła o dużej mocy w kompaktowej i niezawodnej formie. Kluczem do sukcesu lasera DPSS jest połączenie półprzewodnikowego ośrodka wzmocnienia (kryształu Nd:YAG), wydajnego pompowania diodą oraz efektywnego podwajania częstotliwości w celu uzyskania pożądanej długości fali światła.

Dostępna usługa OEM

Usługa dostosowywania dostępna w celu spełnienia wszelkich potrzeb

Przypadki czyszczenia laserowego, napawania laserowego, cięcia laserowego i cięcia kamieni szlachetnych.