Wraz z dynamicznym rozwojem technologii laserów dużej mocy, diody laserowe (LDB) zyskały szerokie zastosowanie w przetwórstwie przemysłowym, chirurgii medycznej, systemach LiDAR i badaniach naukowych ze względu na wysoką gęstość mocy i jasność. Jednak wraz ze wzrostem integracji i natężenia prądu roboczego układów laserowych, rosną wyzwania związane z zarządzaniem temperaturą, co bezpośrednio wpływa na stabilność działania i żywotność lasera.

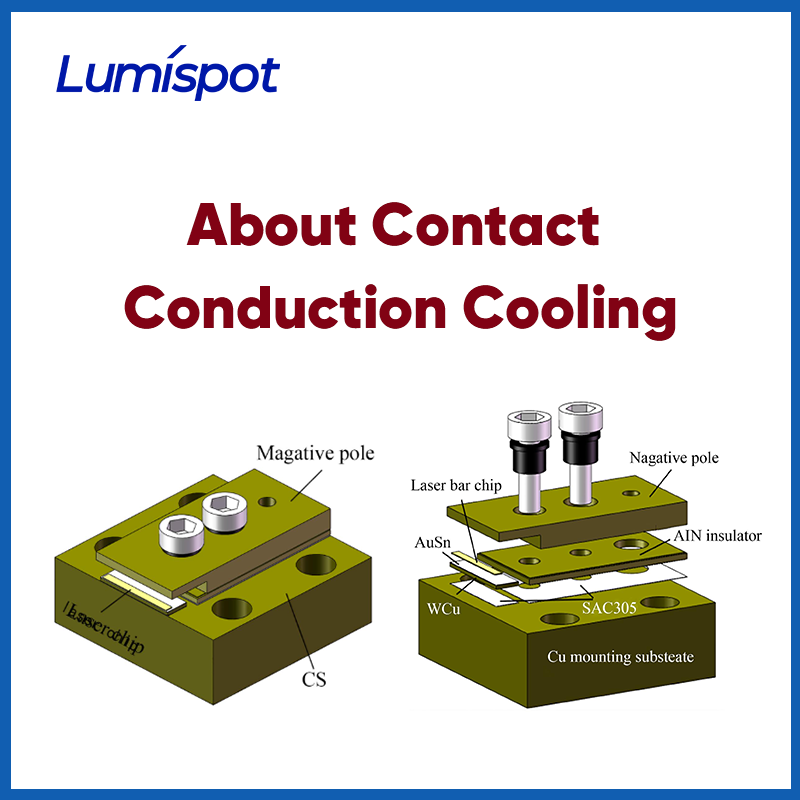

Spośród różnych strategii zarządzania temperaturą, chłodzenie kondukcyjne kontaktowe wyróżnia się jako jedna z najważniejszych i najpowszechniej stosowanych technik w obudowach diod laserowych, dzięki swojej prostej konstrukcji i wysokiej przewodności cieplnej. Niniejszy artykuł omawia zasady, kluczowe zagadnienia projektowe, dobór materiałów oraz przyszłe trendy tej „spokojnej drogi” do kontroli temperatury.

1. Zasady chłodzenia przez przewodzenie kontaktowe

Jak sama nazwa wskazuje, chłodzenie przez przewodzenie kontaktowe polega na nawiązaniu bezpośredniego kontaktu między chipem laserowym a radiatorem, co umożliwia efektywne przenoszenie ciepła przez materiały o wysokiej przewodności cieplnej i szybkie rozpraszanie go do środowiska zewnętrznego.

①The HjeśćPath:

W przypadku typowego lasera diodowego ścieżka cieplna wygląda następująco:

Układ scalony → Warstwa lutownicza → Podmontaż (np. miedź lub ceramika) → TEC (chłodnica termoelektryczna) lub radiator → Środowisko otoczenia

②Cechy:

Ta metoda chłodzenia charakteryzuje się:

Skoncentrowany przepływ ciepła i krótka ścieżka cieplna, skutecznie obniżające temperaturę złącza; Kompaktowa konstrukcja, odpowiednia do miniaturowych obudów; Przewodzenie pasywne, nie wymagające złożonych aktywnych pętli chłodzenia.

2. Kluczowe zagadnienia projektowe dotyczące wydajności cieplnej

Aby zapewnić skuteczne chłodzenie poprzez przewodzenie kontaktowe, podczas projektowania urządzenia należy dokładnie uwzględnić następujące aspekty:

① Opór cieplny na styku lutowanym

Przewodność cieplna warstwy lutowniczej odgrywa kluczową rolę w ogólnym oporze termicznym. Należy stosować metale o wysokiej przewodności, takie jak stop AuSn lub czysty ind, a grubość i jednorodność warstwy lutowniczej należy kontrolować, aby zminimalizować bariery termiczne.

② Wybór materiału podmontażowego

Do powszechnie stosowanych materiałów podmontowanych należą:

Miedź (Cu): Wysoka przewodność cieplna, opłacalna;

Miedź wolframowa (WCu)/miedź molibdenowa (MoCu): lepsze dopasowanie współczynnika CTE do chipów, zapewniające zarówno wytrzymałość, jak i przewodność;

Azotek glinu (AlN): Doskonała izolacja elektryczna, odpowiednia do zastosowań wysokonapięciowych.

③ Jakość kontaktu powierzchniowego

Chropowatość powierzchni, jej płaskość i zwilżalność bezpośrednio wpływają na efektywność wymiany ciepła. Polerowanie i złocenie są często stosowane w celu poprawy parametrów styku termicznego.

④ Minimalizacja ścieżki termicznej

Projekt konstrukcyjny powinien mieć na celu skrócenie ścieżki termicznej między chipem a radiatorem. Należy unikać zbędnych warstw pośrednich, aby poprawić ogólną wydajność odprowadzania ciepła.

3. Przyszłe kierunki rozwoju

W związku z trwającym trendem miniaturyzacji i większej gęstości mocy, technologia chłodzenia przewodzącego kontaktowego rozwija się w następujących kierunkach:

① Wielowarstwowe kompozytowe TIM

Połączenie metalicznego przewodnictwa cieplnego z elastycznym buforowaniem w celu zmniejszenia oporu interfejsu i zwiększenia odporności na cykle termiczne.

② Zintegrowana obudowa radiatora

Projektowanie podzespołów i radiatorów jako pojedynczej, zintegrowanej struktury w celu ograniczenia powierzchni styku i zwiększenia wydajności wymiany ciepła na poziomie całego systemu.

③ Optymalizacja struktury bionicznej

Stosowanie mikrostrukturalnych powierzchni, które naśladują naturalne mechanizmy rozpraszania ciepła – takie jak „przewodzenie przypominające drzewo” lub „wzory przypominające łuski” – w celu zwiększenia wydajności cieplnej.

④ Inteligentna kontrola termiczna

Zastosowanie czujników temperatury i dynamicznej kontroli mocy pozwala na adaptacyjne zarządzanie temperaturą, wydłużając tym samym żywotność urządzenia.

4. Wnioski

W przypadku listew z diodami laserowymi dużej mocy, zarządzanie temperaturą to nie tylko wyzwanie techniczne – to kluczowy fundament niezawodności. Chłodzenie kondukcyjne, dzięki swojej wydajności, dopracowanej konstrukcji i ekonomicznej konstrukcji, pozostaje jednym z najpopularniejszych rozwiązań w zakresie odprowadzania ciepła.

5. O nas

W Lumispot oferujemy dogłębną wiedzę specjalistyczną w zakresie obudów diod laserowych, oceny zarządzania termicznego oraz doboru materiałów. Naszą misją jest dostarczanie wydajnych i trwałych rozwiązań laserowych, dostosowanych do potrzeb Twojej aplikacji. Jeśli chcesz dowiedzieć się więcej, serdecznie zapraszamy do kontaktu z naszym zespołem.

Czas publikacji: 23-06-2025