Subskrybuj nasze media społecznościowe, aby otrzymywać szybkie posty

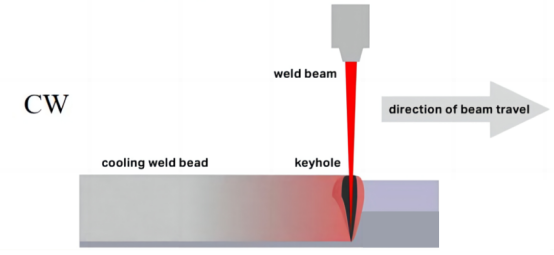

Laser o fali ciągłej

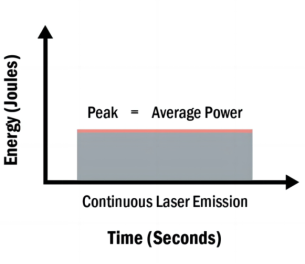

CW, skrót od „Continuous Wave”, odnosi się do systemów laserowych zdolnych do nieprzerwanej emisji lasera podczas pracy. Charakteryzujące się zdolnością do ciągłej emisji lasera aż do zakończenia pracy, lasery CW wyróżniają się niższą mocą szczytową i wyższą mocą średnią w porównaniu z innymi typami laserów.

Szeroki zakres zastosowań

Dzięki ciągłej mocy wyjściowej, lasery CW znajdują szerokie zastosowanie w takich dziedzinach jak cięcie metali oraz spawanie miedzi i aluminium, co czyni je jednymi z najpopularniejszych i najpowszechniej stosowanych typów laserów. Ich zdolność do dostarczania stabilnej i spójnej energii wyjściowej czyni je nieocenionymi zarówno w precyzyjnym przetwarzaniu, jak i w produkcji masowej.

Parametry regulacji procesu

Regulacja lasera CW w celu uzyskania optymalnej wydajności procesu wymaga skupienia się na kilku kluczowych parametrach, takich jak kształt fali mocy, wielkość rozogniskowania, średnica plamki wiązki i prędkość obróbki. Precyzyjne dostrojenie tych parametrów ma kluczowe znaczenie dla osiągnięcia najlepszych rezultatów obróbki, zapewniając wydajność i jakość obróbki laserowej.

Ciągły wykres energii lasera

Charakterystyka dystrybucji energii

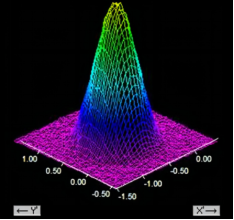

Cechą charakterystyczną laserów CW jest ich gaussowski rozkład energii, w którym rozkład energii w przekroju poprzecznym wiązki laserowej maleje od środka na zewnątrz, zgodnie z rozkładem gaussowskim (normalnym). Ta charakterystyka rozkładu pozwala laserom CW osiągnąć wyjątkowo wysoką precyzję ogniskowania i wydajność przetwarzania, szczególnie w zastosowaniach wymagających skoncentrowanego rozprowadzania energii.

Diagram rozkładu energii lasera CW

Zalety spawania laserowego falą ciągłą (CW)

Perspektywa mikrostrukturalna

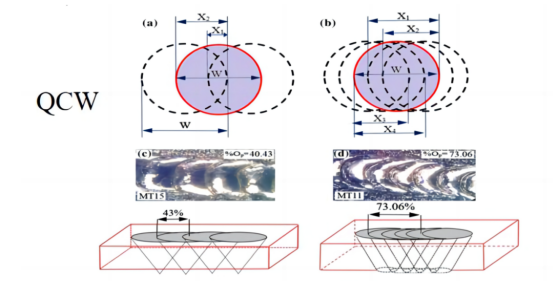

Badanie mikrostruktury metali ujawnia wyraźne zalety spawania laserowego falą ciągłą (CW) w porównaniu ze spawaniem impulsowym quasi-ciągłą (QCW). Spawanie impulsowe QCW, ograniczone przez częstotliwość graniczną, zazwyczaj około 500 Hz, wiąże się z kompromisem między szybkością nakładu a głębokością wtopienia. Niska szybkość nakładu skutkuje niewystarczającą głębokością, podczas gdy wysoka szybkość nakładu ogranicza prędkość spawania, zmniejszając wydajność. Natomiast spawanie laserowe CW, dzięki doborowi odpowiednich średnic rdzenia lasera i głowic spawalniczych, zapewnia wydajne i ciągłe spawanie. Metoda ta okazuje się szczególnie niezawodna w zastosowaniach wymagających wysokiej szczelności.

Uwzględnienie wpływu termicznego

Z punktu widzenia wpływu termicznego, spawanie laserowe impulsowe QCW charakteryzuje się problemem nakładania się warstw, co prowadzi do wielokrotnego nagrzewania spoiny. Może to prowadzić do niespójności między mikrostrukturą metalu a materiałem rodzimym, w tym do zmian wielkości dyslokacji i szybkości chłodzenia, zwiększając tym samym ryzyko pękania. Spawanie laserowe CW z kolei eliminuje ten problem, zapewniając bardziej równomierny i ciągły proces nagrzewania.

Łatwość regulacji

Pod względem obsługi i regulacji, spawanie laserowe QCW wymaga precyzyjnego dostrojenia kilku parametrów, takich jak częstotliwość powtarzania impulsów, moc szczytowa, szerokość impulsu, współczynnik wypełnienia i inne. Spawanie laserowe CW upraszcza proces regulacji, koncentrując się głównie na kształcie fali, prędkości, mocy i stopniu rozogniskowania, co znacznie ułatwia obsługę.

Postęp technologiczny w spawaniu laserowym CW

Chociaż spawanie laserowe QCW znane jest z wysokiej mocy szczytowej i niskiego wkładu cieplnego, co jest korzystne przy spawaniu elementów wrażliwych na ciepło i materiałów o ekstremalnie cienkich ściankach, postęp w technologii spawania laserowego CW, szczególnie w zastosowaniach o dużej mocy (zwykle powyżej 500 W) oraz spawaniu z głębokim wtopieniem opartym na efekcie dziurki od klucza, znacznie rozszerzył zakres zastosowań i wydajność. Ten typ lasera jest szczególnie odpowiedni do materiałów o grubości powyżej 1 mm, osiągając wysoki współczynnik kształtu (ponad 8:1) pomimo stosunkowo wysokiego wkładu cieplnego.

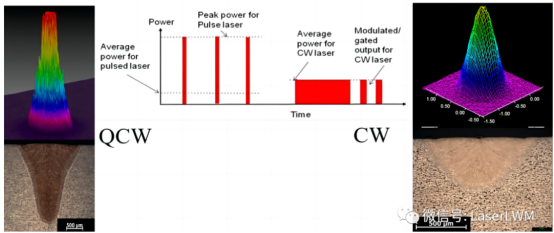

Spawanie laserowe quasi-ciągłe (QCW)

Skoncentrowana dystrybucja energii

QCW, skrót od „Quasi-Continuous Wave”, reprezentuje technologię laserową, w której laser emituje światło w sposób nieciągły, jak pokazano na rysunku a. W przeciwieństwie do równomiernego rozkładu energii w laserach jednomodowych o pracy ciągłej, lasery QCW koncentrują swoją energię gęściej. Ta cecha zapewnia laserom QCW wyższą gęstość energii, co przekłada się na większą zdolność penetracji. Wynikający z tego efekt metalurgiczny przypomina kształtem „gwoździa” o znacznym stosunku głębokości do szerokości, co pozwala laserom QCW doskonale sprawdzać się w zastosowaniach obejmujących stopy o wysokim współczynniku odbicia, materiały wrażliwe na ciepło oraz precyzyjne mikrospawanie.

Zwiększona stabilność i zmniejszone zakłócenia pióropusza

Jedną z wyraźnych zalet spawania laserowego QCW jest jego zdolność do łagodzenia wpływu smugi metalu na szybkość absorpcji materiału, co przekłada się na większą stabilność procesu. Podczas interakcji lasera z materiałem, intensywne parowanie może wytworzyć mieszaninę par metalu i plazmy nad jeziorkiem stopu, powszechnie nazywaną smugą metalu. Smuga ta może osłaniać powierzchnię materiału przed laserem, powodując niestabilne dostarczanie mocy i powstawanie defektów, takich jak odpryski, punkty wybuchu i wżery. Jednak przerywana emisja laserów QCW (np. impuls 5 ms, po którym następuje 10 ms pauza) gwarantuje, że każdy impuls lasera dociera do powierzchni materiału bez wpływu smugi metalu, co przekłada się na wyjątkowo stabilny proces spawania, szczególnie korzystny w przypadku spawania cienkich blach.

Stabilna dynamika basenu stopionego

Dynamika jeziorka stopowego, a zwłaszcza siły działające na otwór w materiale, ma kluczowe znaczenie dla jakości spoiny. Lasery pracujące w trybie ciągłym, ze względu na przedłużoną ekspozycję i większe strefy wpływu ciepła, mają tendencję do tworzenia większych jeziorek stopowych wypełnionych ciekłym metalem. Może to prowadzić do defektów związanych z dużymi jeziorkami stopowymi, takich jak zapadnięcie się otworu w materiale. Natomiast skupiona energia i krótszy czas interakcji w spawaniu laserowym QCW koncentrują jeziorko stopowe wokół otworu w materiale, co skutkuje bardziej równomiernym rozkładem sił i mniejszym ryzykiem porowatości, pęknięć i odprysków.

Zminimalizowana strefa wpływu ciepła (HAZ)

Ciągłe spawanie laserowe poddaje materiały długotrwałemu działaniu ciepła, co prowadzi do znacznego przewodzenia ciepła w głąb materiału. Może to powodować niepożądane odkształcenia termiczne i defekty wywołane naprężeniami w cienkich materiałach. Lasery QCW, dzięki przerywanej pracy, pozwalają materiałom na schłodzenie, minimalizując w ten sposób strefę wpływu ciepła i wprowadzane ciepło. Dzięki temu spawanie laserowe QCW jest szczególnie odpowiednie do cienkich materiałów oraz materiałów znajdujących się w pobliżu elementów wrażliwych na ciepło.

Wyższa moc szczytowa

Pomimo tej samej mocy średniej co lasery pracujące w trybie ciągłym, lasery QCW osiągają wyższe moce szczytowe i gęstości energii, co przekłada się na głębszą penetrację i większą wydajność spawania. Ta zaleta jest szczególnie widoczna podczas spawania cienkich blach ze stopów miedzi i aluminium. Z kolei lasery pracujące w trybie ciągłym o tej samej mocy średniej mogą nie pozostawiać śladów na powierzchni materiału ze względu na niższą gęstość energii, co prowadzi do odbicia. Lasery pracujące w trybie ciągłym dużej mocy, choć zdolne do topienia materiału, mogą charakteryzować się gwałtownym wzrostem absorpcji po stopieniu, co powoduje niekontrolowaną głębokość stopu i ilość wprowadzanego ciepła. Jest to nieodpowiednie do spawania cienkich blach i może skutkować brakiem śladów lub przepaleniem, co nie spełnia wymagań procesu.

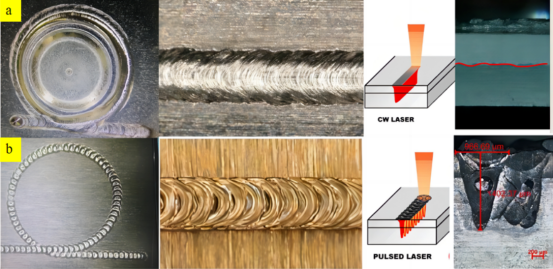

Porównanie wyników spawania laserami CW i QCW

a. Laser fali ciągłej (CW):

- Wygląd paznokcia zamkniętego laserowo

- Wygląd prostej spoiny

- Schematyczny diagram emisji lasera

- Przekrój podłużny

b. Laser o fali quasi-ciągłej (QCW):

- Wygląd paznokcia zamkniętego laserowo

- Wygląd prostej spoiny

- Schematyczny diagram emisji lasera

- Przekrój podłużny

- * Źródło: Artykuł autorstwa Willdonga, za pośrednictwem publicznego konta WeChat LaserLWM.

- * Link do oryginalnego artykułu: https://mp.weixin.qq.com/s/8uCC5jARz3dcgP4zusu-FA.

- Treść tego artykułu jest udostępniana wyłącznie w celach edukacyjnych i komunikacyjnych, a wszelkie prawa autorskie należą do autora. W przypadku naruszenia praw autorskich prosimy o kontakt w celu usunięcia.

Czas publikacji: 05-03-2024