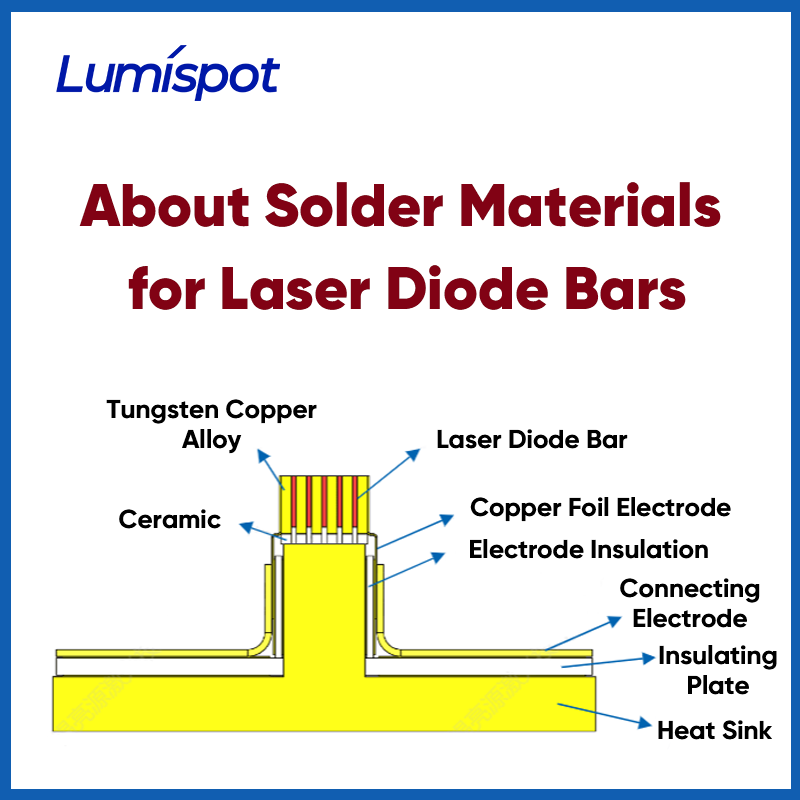

W projektowaniu i produkcji laserów półprzewodnikowych dużej mocy, diody laserowe pełnią rolę rdzeniowych jednostek emitujących światło. Ich wydajność zależy nie tylko od jakości samych chipów laserowych, ale również w dużej mierze od procesu pakowania. Spośród różnych komponentów zaangażowanych w pakowanie, materiały lutownicze odgrywają kluczową rolę, stanowiąc interfejs termiczny i elektryczny między chipem a radiatorem.

1. Rola lutu w listwach diod laserowych

Listwy diod laserowych zazwyczaj zawierają wiele emiterów, co przekłada się na wysoką gęstość mocy i rygorystyczne wymagania dotyczące odprowadzania ciepła. Aby zapewnić efektywne odprowadzanie ciepła i stabilność strukturalną, materiały lutownicze muszą spełniać następujące kryteria:

① Wysoka przewodność cieplna:

Zapewnia efektywne przenoszenie ciepła z układu laserowego.

② Dobra zwilżalność:

Zapewnia ścisłe połączenie pomiędzy układem scalonym i podłożem.

③ Właściwa temperatura topnienia:

Zapobiega ponownemu rozpływowi lub degradacji podczas późniejszego przetwarzania lub eksploatacji.

④ Zgodny współczynnik rozszerzalności cieplnej (CTE):

Minimalizuje naprężenia cieplne układu scalonego.

⑤ Doskonała odporność na zmęczenie:

Przedłuża żywotność urządzenia.

2. Typowe rodzaje lutów do pakowania pasków laserowych

Poniżej przedstawiono trzy główne rodzaje materiałów lutowniczych powszechnie stosowanych w opakowaniach pasków diod laserowych:

①Stop złota i cyny (AuSn)

Właściwości:

Skład eutektyczny 80Au/20Sn o temperaturze topnienia 280°C; wysoka przewodność cieplna i wytrzymałość mechaniczna.

Zalety:

Doskonała stabilność w wysokich temperaturach, długa żywotność zmęczeniowa cieplna, brak zanieczyszczeń organicznych, wysoka niezawodność

Zastosowania:

Wojskowe, lotnicze i zaawansowane przemysłowe systemy laserowe.

②Czysty ind (In)

Właściwości:

Temperatura topnienia 157°C; miękki i bardzo kowalny.

Zalety:

Doskonała odporność na cykle termiczne, niskie obciążenie układu scalonego, idealne do ochrony delikatnych konstrukcji, odpowiednie do wymagań łączenia w niskich temperaturach

Ograniczenia:

Podatne na utlenianie; wymaga obojętnej atmosfery podczas przetwarzania, ma niższą wytrzymałość mechaniczną; nie nadaje się do zastosowań o dużym obciążeniu

③Kompozytowe systemy lutownicze (np. AuSn + In)

Struktura:

Zazwyczaj AuSn stosuje się pod chipem, aby zapewnić solidne mocowanie, natomiast In stosuje się na górze, aby poprawić buforowanie termiczne.

Zalety:

Łączy wysoką niezawodność z odciążeniem, poprawia ogólną trwałość opakowania, dobrze dostosowuje się do różnych środowisk pracy

3. Wpływ jakości lutu na wydajność urządzenia

Dobór materiału lutowniczego i kontrola procesu mają istotny wpływ na parametry elektrooptyczne i długoterminową stabilność urządzeń laserowych:

| Współczynnik lutowania | Wpływ na urządzenie |

| Jednolitość warstwy lutowniczej | Wpływa na rozkład ciepła i spójność mocy optycznej |

| Współczynnik pustki | Większe pustki powodują zwiększoną odporność termiczną i lokalne przegrzanie |

| Czystość stopu | Wpływa na stabilność topnienia i dyfuzję międzymetaliczną |

| Zwilżalność międzyfazowa | Określa wytrzymałość wiązania i przewodność cieplną interfejsu |

Przy ciągłej pracy z dużą mocą, nawet drobne błędy w lutowaniu mogą prowadzić do wzrostu temperatury, co może prowadzić do spadku wydajności lub awarii urządzenia. Dlatego wybór wysokiej jakości lutu i wdrożenie precyzyjnych procesów lutowania są kluczowe dla uzyskania wysokiej niezawodności obudowy laserowej.

4. Przyszłe trendy i rozwój

W miarę jak technologie laserowe coraz bardziej wkraczają do przetwórstwa przemysłowego, chirurgii medycznej, LiDAR-ów i innych dziedzin, materiały lutownicze do pakowania laserów ewoluują w następujących kierunkach:

①Lutowanie niskotemperaturowe:

Do integracji z materiałami wrażliwymi na ciepło

②Lut bezołowiowy:

Aby spełnić dyrektywę RoHS i inne przepisy dotyczące ochrony środowiska

③Materiały termoprzewodzące o wysokiej wydajności (TIM):

Aby jeszcze bardziej zmniejszyć opór cieplny

④Technologie mikrolutowania:

W celu wsparcia miniaturyzacji i integracji o dużej gęstości

5. Wnioski

Choć materiały lutownicze są niewielkie, stanowią kluczowe elementy złączne, które zapewniają wydajność i niezawodność urządzeń laserowych dużej mocy. W przypadku obudów listew z diodami laserowymi, dobór odpowiedniego lutu i optymalizacja procesu łączenia są kluczowe dla zapewnienia długotrwałej, stabilnej pracy.

6. O nas

Lumispot dokłada wszelkich starań, aby dostarczać klientom profesjonalne i niezawodne komponenty laserowe oraz rozwiązania w zakresie ich pakowania. Dzięki bogatemu doświadczeniu w doborze materiałów lutowniczych, projektowaniu systemów zarządzania temperaturą oraz ocenie niezawodności, wierzymy, że każde udoskonalenie w szczegółach toruje drogę do doskonałości. Aby uzyskać więcej informacji na temat technologii pakowania laserów dużej mocy, prosimy o kontakt.

Czas publikacji: 07-07-2025