Subskrybuj nasze media społecznościowe, aby otrzymywać szybkie posty

Wprowadzenie do obróbki laserowej w produkcji

Technologia obróbki laserowej dynamicznie się rozwija i jest szeroko stosowana w różnych dziedzinach, takich jak przemysł lotniczy, motoryzacyjny, elektroniczny i wiele innych. Odgrywa ona znaczącą rolę w poprawie jakości produktów, wydajności pracy i automatyzacji, jednocześnie redukując zanieczyszczenie środowiska i zużycie materiałów (Gong, 2012).

Obróbka laserowa materiałów metalowych i niemetalowych

W ostatniej dekadzie głównym zastosowaniem obróbki laserowej były materiały metalowe, w tym cięcie, spawanie i napawanie. Dziedzina ta rozszerza się jednak na materiały niemetalowe, takie jak tekstylia, szkło, tworzywa sztuczne, polimery i ceramika. Każdy z tych materiałów otwiera nowe możliwości w różnych branżach, mimo że dysponują już one ugruntowanymi technikami przetwarzania (Yumoto i in., 2017).

Wyzwania i innowacje w obróbce laserowej szkła

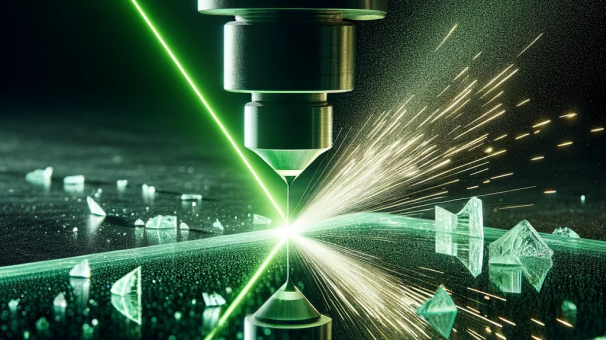

Szkło, z jego szerokim zastosowaniem w branżach takich jak motoryzacja, budownictwo i elektronika, stanowi istotny obszar obróbki laserowej. Tradycyjne metody cięcia szkła, wykorzystujące twarde stopy lub narzędzia diamentowe, są ograniczone niską wydajnością i nierównymi krawędziami. Z kolei cięcie laserowe oferuje bardziej wydajną i precyzyjną alternatywę. Jest to szczególnie widoczne w branżach takich jak produkcja smartfonów, gdzie cięcie laserowe jest wykorzystywane do produkcji obudów obiektywów aparatów i dużych ekranów (Ding i in., 2019).

Obróbka laserowa wysokowartościowych rodzajów szkła

Różne rodzaje szkła, takie jak szkło optyczne, kwarcowe i szafirowe, stwarzają wyjątkowe wyzwania ze względu na swoją kruchość. Jednak zaawansowane techniki laserowe, takie jak trawienie laserowe femtosekundowe, umożliwiły precyzyjną obróbkę tych materiałów (Sun i Flores, 2010).

Wpływ długości fali na procesy technologiczne laserowe

Długość fali lasera ma istotny wpływ na proces, szczególnie w przypadku materiałów takich jak stal konstrukcyjna. Lasery emitujące promieniowanie ultrafioletowe, widzialne, bliskie i dalekie podczerwieni zostały przeanalizowane pod kątem ich krytycznej gęstości mocy dla procesu topienia i parowania (Lazov, Angelov i Teirumnieks, 2019).

Różnorodne zastosowania oparte na długościach fal

Wybór długości fali lasera nie jest arbitralny, lecz w dużym stopniu zależy od właściwości materiału i oczekiwanego efektu. Na przykład lasery UV (o krótszej długości fali) doskonale nadają się do precyzyjnego grawerowania i mikroobróbki, ponieważ pozwalają na uzyskanie drobniejszych detali. Dzięki temu idealnie nadają się do przemysłu półprzewodnikowego i mikroelektronicznego. Z kolei lasery podczerwone są bardziej wydajne w obróbce grubszych materiałów ze względu na głębszą penetrację, co czyni je odpowiednimi do zastosowań w ciężkim przemyśle (Majumdar i Manna, 2013). Podobnie, zielone lasery, zazwyczaj pracujące z długością fali 532 nm, znajdują swoją niszę w zastosowaniach wymagających wysokiej precyzji przy minimalnym wpływie ciepła. Są one szczególnie skuteczne w mikroelektronice do zadań takich jak wzorowanie obwodów, w zastosowaniach medycznych do procedur takich jak fotokoagulacja oraz w sektorze energii odnawialnej do produkcji ogniw słonecznych. Unikalna długość fali zielonych laserów sprawia, że nadają się one również do znakowania i grawerowania różnorodnych materiałów, w tym tworzyw sztucznych i metali, gdzie wymagany jest wysoki kontrast i minimalne uszkodzenia powierzchni. Możliwość adaptacji zielonych laserów podkreśla znaczenie doboru długości fali w technologii laserowej, co pozwala na zapewnienie optymalnych wyników dla konkretnych materiałów i zastosowań.

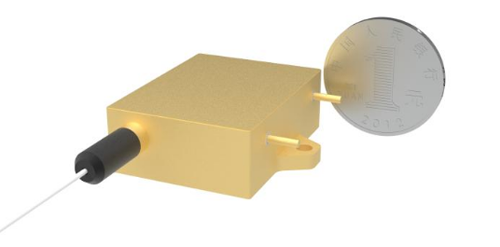

TenZielony laser 525 nmto specyficzny rodzaj technologii laserowej charakteryzujący się wyraźną emisją zielonego światła o długości fali 525 nanometrów. Zielone lasery o tej długości fali znajdują zastosowanie w fotokoagulacji siatkówki, gdzie ich wysoka moc i precyzja są korzystne. Są one również potencjalnie przydatne w obróbce materiałów, szczególnie w dziedzinach wymagających precyzyjnej obróbki o minimalnym wpływie ciepła..Rozwój zielonych diod laserowych na podłożu GaN w płaszczyźnie c, ukierunkowanych na dłuższe fale o długości 524–532 nm, stanowi znaczący postęp w technologii laserowej. Rozwój ten ma kluczowe znaczenie dla zastosowań wymagających specyficznych charakterystyk długości fali.

Źródła laserowe o fali ciągłej i zblokowanej modelowo

Do domieszkowania laserowego ogniw słonecznych z selektywnym emiterem brane są pod uwagę źródła laserowe fali ciągłej (CW) i quasi-CW o różnych długościach fal, takich jak bliska podczerwień (NIR) przy 1064 nm, zieleń przy 532 nm i ultrafiolet (UV) przy 355 nm. Różne długości fal mają wpływ na adaptowalność i wydajność produkcji (Patel i in., 2011).

Lasery ekscymerowe do materiałów o szerokiej przerwie energetycznej

Lasery ekscymerowe, działające w zakresie fal ultrafioletowych, nadają się do obróbki materiałów o szerokiej przerwie energetycznej, takich jak szkło i polimery wzmocnione włóknem węglowym (CFRP), zapewniając wysoką precyzję i minimalny wpływ na temperaturę (Kobayashi i in., 2017).

Lasery Nd:YAG do zastosowań przemysłowych

Lasery Nd:YAG, dzięki swojej elastyczności w zakresie dostrajania długości fali, znajdują szerokie zastosowanie. Możliwość pracy zarówno w zakresie 1064 nm, jak i 532 nm zapewnia elastyczność w obróbce różnych materiałów. Na przykład, długość fali 1064 nm idealnie nadaje się do głębokiego grawerowania metali, a długość fali 532 nm zapewnia wysokiej jakości grawerowanie powierzchni tworzyw sztucznych i metali powlekanych (Moon i in., 1999).

→Produkty powiązane:CW Laser półprzewodnikowy pompowany diodą o długości fali 1064 nm

Spawanie laserowe światłowodowe o dużej mocy

Do spawania laserowego metali metodą dziurkową stosuje się lasery o długości fali bliskiej 1000 nm, charakteryzujące się dobrą jakością wiązki i dużą mocą. Lasery te skutecznie odparowują i topią materiały, zapewniając wysokiej jakości spoiny (Salminen, Piili i Purtonen, 2010).

Integracja obróbki laserowej z innymi technologiami

Integracja obróbki laserowej z innymi technologiami produkcyjnymi, takimi jak napawanie i frezowanie, doprowadziła do powstania bardziej wydajnych i wszechstronnych systemów produkcyjnych. Integracja ta jest szczególnie korzystna w branżach takich jak produkcja narzędzi i matryc oraz naprawa silników (Nowotny i in., 2010).

Obróbka laserowa w rozwijających się dziedzinach

Zastosowanie technologii laserowej rozszerza się na rozwijające się dziedziny, takie jak przemysł półprzewodników, wyświetlaczy i cienkowarstwowy, oferując nowe możliwości i poprawiając właściwości materiałów, precyzję produktów i wydajność urządzeń (Hwang i in., 2022).

Przyszłe trendy w obróbce laserowej

Przyszły rozwój technologii obróbki laserowej koncentruje się na nowatorskich technikach wytwarzania, poprawie jakości produktów, projektowaniu zintegrowanych komponentów wielomateriałowych oraz zwiększaniu korzyści ekonomicznych i proceduralnych. Obejmuje to szybką laserową produkcję struktur o kontrolowanej porowatości, spawanie hybrydowe oraz laserowe cięcie profili blach (Kukreja i in., 2013).

Technologia obróbki laserowej, dzięki swoim różnorodnym zastosowaniom i ciągłym innowacjom, kształtuje przyszłość produkcji i obróbki materiałów. Jej wszechstronność i precyzja czynią ją niezastąpionym narzędziem w wielu branżach, przesuwając granice tradycyjnych metod produkcji.

Lazov, L., Angelov, N. i Teirumnieks, E. (2019). METODA WSTĘPNEGO OSZACOWANIA GĘSTOŚCI MOCY KRYTYCZNEJ W PROCESACH TECHNOLOGICZNYCH LASERÓW.ŚRODOWISKO. TECHNOLOGIE. ZASOBY. Materiały z Międzynarodowej Konferencji Naukowo-Praktycznej. Połączyć

Patel, R., Wenham, S., Tjahjono, B., Hallam, B., Sugianto, A. i Bovatsek, J. (2011). Szybka produkcja ogniw słonecznych z selektywnym emiterem domieszkowanym laserowo przy użyciu źródeł laserowych o fali ciągłej (CW) o długości fali 532 nm i laserów z synchronizacją modelową quasi-CW.Połączyć

Kobayashi, M., Kakizaki, K., Oizumi, H., Mimura, T., Fujimoto, J. i Mizoguchi, H. (2017). Obróbka laserami dużej mocy DUV do szkła i CFRP.Połączyć

Moon, H., Yi, J., Rhee, Y., Cha, B., Lee, J. i Kim, K.-S. (1999). Efektywne podwajanie częstotliwości wewnątrz komory rezonansowej z lasera Nd:YAG pompowanego bokiem diody dyfuzyjnej z reflektorem, z wykorzystaniem kryształu KTP.Połączyć

Salminen, A., Piili, H. i Purtonen, T. (2010). Charakterystyka spawania laserem światłowodowym dużej mocy.Materiały z konferencji Instytutu Inżynierów Mechaników, część C: Journal of Mechanical Engineering Science, 224, 1019-1029.Połączyć

Majumdar, J. i Manna, I. (2013). Wprowadzenie do laserowego wspomagania wytwarzania materiałów.Połączyć

Gong, S. (2012). Badania i zastosowania zaawansowanej technologii obróbki laserowej.Połączyć

Yumoto, J., Torizuka, K. i Kuroda, R. (2017). Opracowanie stanowiska testowego i bazy danych do laserowego przetwarzania materiałów.Przegląd Inżynierii Laserowej, 45, 565-570.Połączyć

Ding, Y., Xue, Y., Pang, J., Yang, L.-j. i Hong, M. (2019). Postępy w technologii monitorowania in-situ w obróbce laserowej.SCIENTIA SINICA Fizyka, Mechanika i Astronomia. Połączyć

Sun, H. i Flores, K. (2010). Analiza mikrostrukturalna szkła metalicznego na bazie cyrkonu, obrabianego laserowo.Transakcje metalurgiczne i materiałowe A. Połączyć

Nowotny, S., Muenster, R., Scharek, S. i Beyer, E. (2010). Zintegrowana komora laserowa do łączonego napawania laserowego i frezowania.Automatyzacja montażu, 30(1), 36-38.Połączyć

Kukreja, LM, Kaul, R., Paul, C., Ganesh, P. i Rao, BT (2013). Nowe techniki obróbki materiałów laserowych do przyszłych zastosowań przemysłowych.Połączyć

Hwang, E., Choi, J. i Hong, S. (2022). Nowe procesy próżniowe wspomagane laserowo do produkcji ultraprecyzyjnej i wysokowydajnej.Nanoskalowo. Połączyć

Czas publikacji: 18-01-2024